Введение

Герметичность кузовов высокоскоростных поездов при пониженном давлении критична: даже небольшие утечки могут привести к доработкам и повлиять на график поставок. Разберем пример из Китая, где акустическая камера CRYSOUND CRY8124 применялась для быстрого, наглядного и проверяемого обнаружения утечек в оболочке кузова поезда из углеродного волокна.

Вкратце о проекте

- Год: 2025.

- Место: Чанчунь, Китай.

- Объект: оболочка кузова вагона из углеродного волокна.

- Условия испытаний: вакуум / пониженное давление; 15-минутная проверка давлением.

- Размер выборки: 4 изделия.

- Область контроля: 6 ключевых зон (стыки и швы секций кузова, сопряжения конструктивных элементов, технологические отверстия, углы и изогнутые участки, кромки защитной плёнки, зоны вокруг встроенных компонентов и т. д.).

- Участники: технические инженеры CRYSOUND.

- Результаты: акустические тепловые карты (изображения/видео) и отчёт.

Предпосылки проекта: утечки вакуума долго искать, сложно обнаружить и легко пропустить

Оболочки кузовов из углеродного волокна имеют сложную конструкцию с большим количеством швов и стыков. Во время испытаний при пониженном давлении традиционные методы сталкиваются с тремя типичными проблемами:

- Локализация зависит от опыта. Требуется многократное повторение цикла «слушать – ощущать – пробовать», при этом результат в значительной степени определяется навыками и опытом оператора.

- Подверженность внешним помехам. Фоновый шум от вентиляции цеха, инструментов, трения и ударов маскирует слабые акустические сигналы утечек.

- Переменная эффективность. Время, которое требуется разным операторам на поиск одной и той же неисправности, может сильно различаться, что затрудняет проверку и подтверждение результатов.

Практический подход: локализация утечек с помощью «видимого звука»

Акустическая камера CRY8124 применялась для сканирования ключевых зон оболочки кузова. Основное преимущество акустической визуализации заключается в отображении на экране источника звука, возникающего при утечке. Процесс локализации утечки превращается из «догадок» в наблюдение.

Порядок работ на объекте:

- Поддержание пониженного давления. Поиск неисправностей выполнялся при выбранном заказчиком режиме пониженного давления (разрежение около -100 кПа).

- Выбор диапазона частот. По результатам проверки на объекте был выбран диапазон 20 – 40 кГц (смещённый относительно доминирующих частот фонового шума, что сделало источники утечек более контрастными).

- Выбор порога визуализации. По результатам проверки на объекте установлен порог визуализации -40 дБ.

- Сканирование и локализация. Камера перемещалась вдоль зон повышенного риска: швов, стыков, углов, кромок.

- Точечная верификация. Повторное обследование с малого расстояния и маркировка предполагаемых источников звука, при необходимости – изменение углов обзора. Интенсивные потоки воздуха, вибрация плёнки и сильные отражения могут создавать ложные признаки утечки, поэтому требуется дополнительная проверка под разными углами.

- Фиксация результатов. Сохранение изображений и видеозаписей с акустическими тепловыми картами для завершения работы на объекте и подготовки документации по качеству. Отчёты формируются позже с помощью аналитического ПО CRYSOUND второго поколения.

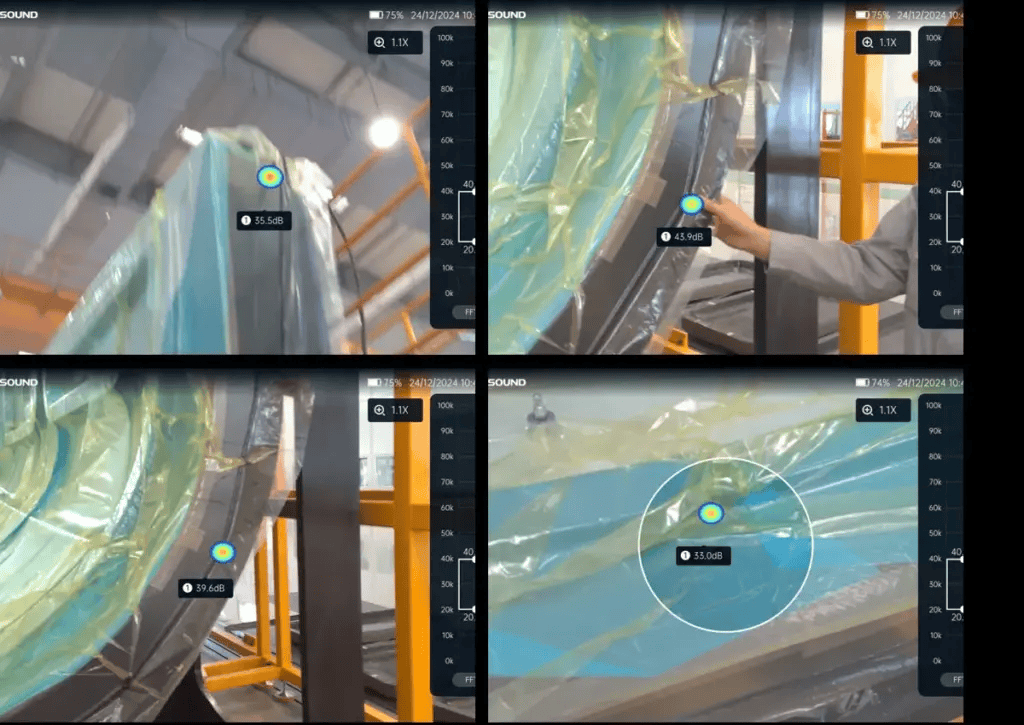

Результаты контроля: быстрое обнаружение нескольких утечек

Акустический контроль оболочки кузовов вагонов из углеродного волокна был проведён на производственной площадке по изготовлению поездов в Чанчуне при заданных заказчиком условиях пониженного давления.

- Обнаружение утечек. В ходе контроля были выявлены три предполагаемые утечки вакуума. Для их подтверждения провели повторные проверки с использованием временного уплотнения. После герметизации падение давления не фиксировалось, что подтвердило точность выявленных мест утечек. Все точки промаркированы на объекте, а изображения и видеозаписи с наложенными акустическими тепловыми картами сохранены для оформления документации и последующей верификации.

- Эффективность. Среднее время контроля одного изделия составило менее 10 минут, включая сканирование, маркировку и сохранение результатов.

- Повторный контроль. После устранения дефектов проведена дополнительная проверка при тех же условиях. Акустическая тепловая карта перестала отображать источники утечек, и изделие соответствовало требованиям заказчика по давлению.

Источники утечек стабильно отображались на экране камеры в виде акустических тепловых карт

Почему акустическая визуализация хорошо подходит для поиска утечек

Существует множество методов поиска утечек в композитных конструкциях. Основная сложность заключается в получении результатов, одновременно быстрых, точных, наглядных и проверяемых. Акустическая визуализация обладает рядом преимуществ:

- Визуальная локализация. Места утечек отображаются прямо на поверхности конструкции в виде акустических тепловых карт. Положение утечек становится наглядным, а взаимодействие между участниками инспекции упрощается.

- Повышенная устойчивость к внешнему шуму. Подбор диапазона частот и установка порога визуализации повышают контраст между источниками утечек и фоновым шумом, снижая влияние внешних помех на результаты инспекции.

- Более предсказуемая эффективность. Камера отличается стабильной продолжительностью контроля и подходит для серийных проверок на производственных линиях.

- Прослеживаемость результатов. Изображения и видеозаписи сохраняются для последующего анализа, контроля качества и обучения персонала.

Практические рекомендации: как проводить работы на объекте быстрее и точнее

Из опыта работы на площадке в Чанчуне можно выделить три практические рекомендации:

- Контролируйте зоны повышенного риска. Обращайте внимание на швы, кромки отверстий, углы, края защитных плёнок и стыки конструктивных элементов.

- Сначала общее сканирование, затем точечная проверка. Сначала выявляйте предполагаемые утечки, затем подтверждайте их с малого расстояния и под разными углами.

- Систематизируйте документацию. Сохраняйте изображения и видеозаписи каждой точки для устранения дефектов, оформления документации и последующей проверки.

Заключение: переход от поиска на основе опыта к стандартизированному процессу

Акустическая камера CRY8124 превращает поиск утечек вакуума в оболочках кузовов из привычного «прослушивания» в визуальную локализацию, создавая повторяемый и контролируемый процесс. Высокая эффективность и точное определение мест утечек теперь гораздо меньше зависят от опыта отдельных специалистов.